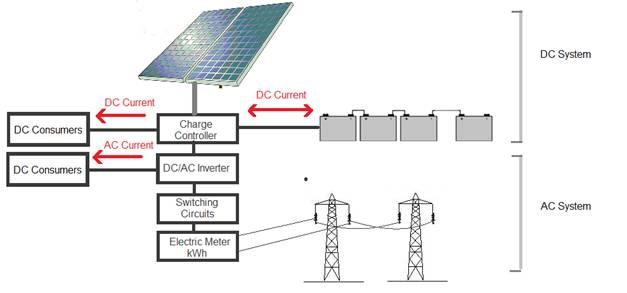

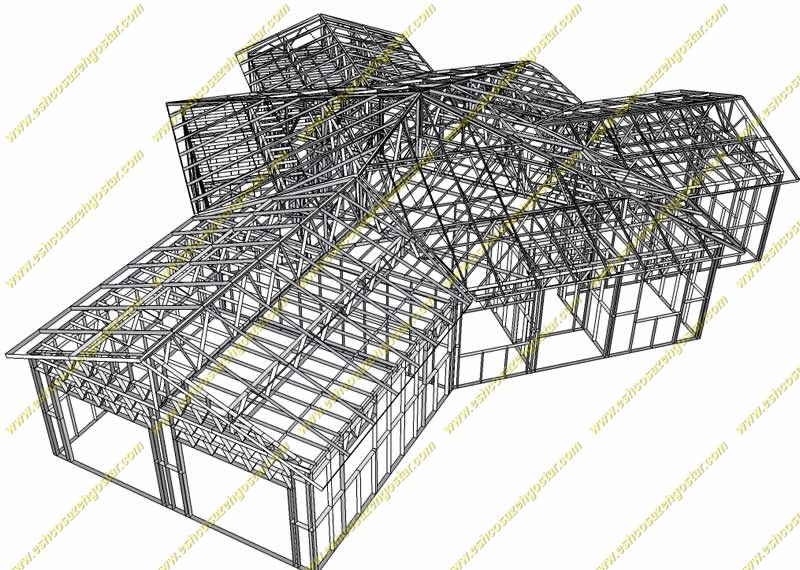

با توجه به سودآوری قابل توجه سرمایهگذاری احداث نیروگاههای خورشیدی، در سالهای اخیر متقاضیان بسیاری در این مسیر قدم نهاده و نیروگاه خورشیدی با مقیاس کوچک احداث کرده و از درآمد مناسبی بهره بردهاند. همواره متقاضیان زیادی در نحوه ثبت درخواست و اخذ مجوز احداث این نیروگاه های سوالاتی مطرح کرده اند که برآن شدیم در این مقاله تمامی مراحل اخذ مجوز احداث نیروگاه از زمان ثبت درخواست تا انعقاد قرارداد و اتصال به شبکه را ارائه کنیم. در یک تعریف کلی، نیروگاههای خورشیدی به دو دسته خانگی و مقیاس بزرگ (مگاواتی) تقسیم میشوند. ظرفیت نیروگاههای خورشیدی خانگی حداکثر به 100 کیلووات محدود شده و در صورت نیاز متقاضی به احداث نیروگاه با ظرفیت بیشتر از 100 کیلووات، شرایط احداث شامل دسته نیروگاههای خورشیدی مگاواتی خواهد شد. هرچند که برای نیروگاههای خورشیدی مگاواتی ظرفیت حداقلی وجود نداشته و این نیروگاهها میتوانند از ظرفیت 1 کیلووات الی 25 مگاوات احداث شوند. برای اطلاع از تفاوت های نیروگاههای خورشیدی خانگی و مگاواتی این مقاله را مطالعه فرمایید. برای احداث یک نیروگاه خورشیدی خانگی، دارا بودن انشعاب برق به میزان 1/2 ظرفیت نیروگاه الزامی میباشد. به طور مثال برای احداث یک نیروگاه خورشیدی خانگی 10 کیلووات به انشعاب برق با حداقل ظرفیت 5 کیلووات (معادل یک انشعاب برق تکفاز 25 آمپر) نیاز میباشد. حداکثر ظرفیت احداث این نیروگاه ها 100 کیلووات بوده و به فرض دارا بودن انشعاب برق بیشتر از 50 کیلووات، حداکثر ظرفیت نیروگاه تا همان میزان 100 کیلووات محدود خواهد شد. برای اطلاع از شرایط، میزان انشعاب مورد نیاز و درآمدها و هزینههای نیروگاه های خورشیدی خانگی این مقاله را مطالعه فرمایید. اگر چه قرارداد خرید تضمنی انرژی تولیدی نیروگاههای خورشیدی مقیاس کوچک بین سرمایهگذار و ساتبا منعقد میگردد، اما به دلیل کثرت این قبیل نیروگاهها، ثبت درخواست، عقد قرارداد و پرداخت صورتحساب نیروگاه های خورشیدی خانگی از طرف شرکت های توزیع برق استانی انجام میشود. بنابراین برای شروع هر گونه اقدامی لازم است درخواست خود را به همراه مدارک مورد نیاز از طریق شرکت توزیع برق استان محل اقامت خود پیگیری نمایید. نحوه ثبت درخواست در شرکتهای توزیع برق مختلف متفاوت بوده و در برخی شرکت ها این امر از طریق راه اندازی سامانههای اینترنتی و در برخی دیگر به صورت حضوری انجام میشود. بهتر است قبل از مراجعه به شرکت توزیع برق استان خود، مراتب را از طریق وبسایت رسمی شرکت مذکور پیگیری کرده و در صورتیکه امکان ثبت مکانیزه درخواست وجود داشته باشد، از مراجعه حضوری به شرکتهای برق اجتناب نمایید. برای ثبت درخواست کافیست مدارک و مستندات ملک به همراه شماره اشتراک قبض خود را تهیه فرمایید. پس از تهیه مدارک بسته به نحوه ثبت نام شرکت توزیع مربوطه (حضوری یا مکانیزه ) نسبت به تکمیل فرم های لازم اقدام کرده و مدارک و مستندات را ارائه می دهید. چنانچه اشتراک برق ملک به نام مالک قبلی بوده که پس از خرید ملک نسبت به تغییر نام آن اقدام نکرده اید، قبل از ارائه درخواست نسبت به تغییر نام انشعاب به نام خود اقدام نمایید. با توجه به ماهیت بلند مدت قراردادهای خرید تضمینی بهتر است قرارداد تضمینی خرید انرژی بین شرکت برق و مالک انشعاب برق منعقد گردد اگر چه ممکن است در مواردی بتوان این قرارداد را حتی در صورتیکه مالکیت انشعاب برق به نام شخص دیگری باشد انجام داد. پس از ارائه درخواست احداث نیروگاه خورشیدی به شرکت توزیع برق، کارشناسان آن شرکت نسبت به بازدید از ملک شما اقدام خواهند کرد. بازدید کارشناسی شامل بررسی های مکانیکی (سازه) ، بررسی فنی (شرایط الکتریکال) و امکانسنجی فنی (بررسی شرایط اتصال نیروگاه به شبکه برق) خواهد بود. در برخی از شرکتهای توزیع برق، جهت بررسی شرایط مکانیکی و استقامت سازه، سرمایه گذار جهت بررسی های بیشتر به مهندسین سازه ارجاع خواهد و اخذ تائیدیه مهندس سازه برای ادامه روند رسیدگی درخواست الزامی خواهد بود. در صورت دارا بودن تمامی شرایط فنی، درخواست سرمایه گذار به واحدهای ذی ربط ارجاع خواهد شد. پس از اخذ تائیدیههای فنی مورد نیاز و رفع نواقص احتمالی، قرارداد خرید تضمینی (PPA) بین شرکت توزیع و سرمایهگذار منعقد میگردد. این یک قرارداد 20 ساله بوده و از تاریخ انعقاد آن سرمایهگذار به مدت 15 ماه فرصت خواهد داشت تا نیروگاه خود را احداث کرده و مراتب را به اطلاع شرکت برق برساند. شایان ذکر است این مدت 15 ماهه جزیی از دوره 20 ساله قرارداد است، از این رو به دلیل اینکه مبلغ پایه قرارداد در 10 سال دوم نسبت به 10 سال اول دارای تنزیل 30 درصدی میباشد، جهت بهره مندی از حداکثر مزایای اقتصادی قرارداد، تا حد امکان مدت زمان احداث نیروگاه خودر ا کمتر کنید. پس از اخذ تائیدیههای فنی مورد نیاز و رفع نواقص احتمالی، قرارداد خرید تضمینی(PPA) بین شرکت توزیع و سرمایهگذار منعقد میگردد. این یک قرارداد 20 ساله بوده و از تاریخ انعقاد آن سرمایه گذار به مدت 15 ماه فرصت خواهد داشت تا نیروگاه خود را احداث کرده و مراتب را به اطلاع شرکت برق برساند. شایان ذکر است این مدت 15 ماهه جزیی از دوره 20 ساله قرارداد است، از این رو به دلیل اینکه مبلغ پایه قرارداد در 10 سال دوم نسبت به 10 سال اول دارای تنزیل 30 درصدی میباشد، جهت بهره مندی از حداکثر مزایای اقتصادی قرارداد، تا حد امکان مدت زمان احداث نیروگاه خودر ا کمتر کنید. قابل ذکر است مبلغ پایه خرید تضمینی قرارداد شما حتی در صورت تغییر نرخ های پایه یکسان خواهد بود . در صورت عدم احداث نیروگاه در مدت زمان معین، قرارداد خرید تضمینی شما لغو میگردد. پس از اینکه احداث نیروگاه در مدت معین شده در قرارداد توسط پیمانکار ذی صلاح انجام پذیرفت، سرمایه گذار مکلف است مراتب را به صورت کتبی به شرکت توزیع برق اعلام نماید. پس از وصول اعلام اتمام پروژه، کارشناسان شرکت توزیع برق جهت بازدید و بررسی شرایط فنی پروژه مراجعه کرده و در صورتیکه نیروگاه منطبق بر استانداردهای ابلاغی اجرا شده باشد نسبت به نصب کنتور اقدام خواهند کرد. کنتور نیروگاه جدا از کنتور برق مصرفی سرمایه گذار بوده و صرفا برای اندازه گیری انرژی تولیدی نیروگاه نصب میگردد. بر مبنای شرایط فنی و ظرفیت نیروگاه اتصال نیروگاه به شبکه بر مبنای یکی از شرایط ذیل انجام خواهد پذیرفت (ممکن است این رویه در برخی شرکتهای توزیع برق متفاوت باشد): https://solargostaran.com/چه نیروگاهی نیروگاه خورشیدی خانگی محسوب میشود؟

برای اخذ مجوز نیروگاه خورشیدی خانگی چه اقداماتی مورد نیاز است؟

مراحل ثبت درخواست تا عقد قرارداد خرید تضمینی

1- ثبت درخواست

2- بازدید توسط کارشناسان شرکت برق

3- انعقاد قرارداد خرید تضمینی

4- احداث نیروگاه توسط پیمانکار ذیصلاح

5- تایید نهایی و اتصال به شبکه برق

نورد (Rolling) یکی از روشهای شکلدهی موادِ دارای قابلیت مومسانی می باشد. در دماهای پایین و نزدیک به دمای اتاق تنها فلزات و برخی از پلیمرها توان مومسانی مناسب از خود نشان میدهند برای افزایش این قابلیت و همچنین شکلدهی موادی که در دماهای پایین نورد آنها امکانپذیر نیست، از نورد گرم استفاده میشود.

فرایند نورد شامل گذراندن تکهای از ماده از بین دو غلتک است که در اثر تنش فشاری اعمال شده توسط غلتکها ضخامت آن کاهش مییابد. دستگاههای نورد در مدلهای دو، سه و چهارغلتکه موجود میباشد.

انواع محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله فرایند نورد تولید میشوند، معمولاً این روش با فرایند آهنگری در رقابت بوده و برتری هر کدام بستگی به پیشرفتهتر بودن فناوری آن دارد، ولی بهطور کلی از نظر حجم و کمیت تولیدات، فرایند نورد در مقام اول فرایندهای شکلدادن فلزات قرار دارد.

هدف از نوردِ فلزات، تغییر فرم شمش یا ورق به شکل مورد نظر می باشد. معمولاً محصول نهایی نورد، به صورت ورق یا میلگرد است. پس از اتمام تغییر فرم، محصول نهایی توسط دستگاههای برشی خط به طول مورد نظر برش خورده و پس از عملیات تکمیلی و کنترل، بستهبندی شده و به انبار محصول حمل میشود.

از دستگاههای نورد بهطور بسیار گستردهای برای گرمکاری و سردکاری فلزات و آلیاژها در اندازههای بسیار متنوع استفاده میشود. برخی از شمشهایی که به تولیدورق فولادی اختصاص داده شدهاند ممکن است ۲۰ تن یا بیشتر وزن داشته و حداقل 0.3m ضخامت داشته باشند. آلومینیوم را میتوان به صورت نوار ورقهایی به پهنای 4m نورد کرد و از طرف دیگر، ورقهای بسیار نازک آلومینیومی را میتوان با ضخامتی حدود 0.025mm تولید نمود.

انواع نورد

عملیات نورد بر اساس دمایی که در آن صورت می گیرد شامل دو نوع سرد و گرم است، که نورد سرد در دمای کمتر از دمای تبلور فلز یعنی همان دمای اتاق صورت گرفته و نورد گرم در دمای بالاتر از دمای تبلور فلز انجام می گیرد، اما نورد سرد و گرم چیست؟

در ادامه با همراه باشید تا به بررسی هر یک بپردازیم.

نورد گرم

آنچه که در فرایند نورد گرم بسیار حائز اهمیت است کنترل و تنظیم دما در این عملیات می باشد و ضروری است دمای یکنواخت که از دمای تبلور مجدد فلز بیشتر می باشد را در تمام نواحی قطعه تنظیم نماییم. این بیشتر بودن دما نسبت به دمای تبلور باعث افزایش شکل پذیری فولاد خواهد شد.

در عملیات نورد گرم قطعات فلزی که به آن شمش نیز گفته می شود در دستگاه نورد قرار داده شده سپس با ایجاد گرما و حرارت، محصول خروجی به صورت یک رول صاف در می آید. بعد از این مرحله رول ها را در همان دما نگه داشته و از میان غلتک های دستگاه نورد عبور می دهیم.

در نهایت نیز قطعه سرد شده و انقباض در آن اتفاق خواهد افتاد، البته لازم به ذکر است که خنک شدن محصول موجب می شود تا نتوانیم شکل نهایی آن را به صورت دقیق اندازه گیری کنیم از این رو قطعات حاصل از نورد گرم در مواردی که دقیق بودن ابعاد حائز اهمیت است کاربردی ندارد. محصولات حاصل از نورد گرم بیشتر به صورت میلگرد در عملیات جوشکاری، ساخت و ساز، ساخت ریل و تیرآهن مورد استفاده قرار می گیرند.

مزایای عملیات نورد گرم:

• محصولات نورد گرم به جهت افزیش دما از قابلیت شکل دهی بالایی برخوردار می باشند.

• سرد شدن قطعات پس از نورد با دمای مناسب صورت می گیرد که از خشک شدن یا سخت شدن آن جلوگیری می کند.

• قطعات حاصل از نورد گرم نیاز به پردازش کمتری داشته و با قیمت ارزان تری نسبت به قطعات نورد سرد به فروش می رسد.

نورد سرد

نورد سرد که با نام CRC نیز شناخته شده می باشد در واقع همان نورد گرم است ولی با پردازش بیشتر. فولادهای حاصل از دستگاه نورد سرد در مواردی که نیاز به قطعه ای با ابعاد بسیار دقیق است، کاربرد دارند. این تلورانس ابعادی دقیق به دلیل انجام این فرآیند در دمای محیط است که بر خلاف نورد کردن گرم، دمای فلز باید کمتر از دمای تبلور مجدد آن باشد، این فرآیند کیفیت سطحی محصول را نیز بهبود می بخشد.

در محصولات این نورد، تغییر شکل بدون استفاده از گرما صورت گرفته و عموما از تنش مکانیکی به جای گرما برای تغییر ساختار فلز استفاده می شود.

مزایای عملیات نورد سرد:

• زیبایی ظاهری و تلرانس دقیق

• حمل و نقل آسان

• تحمل و مقاومت بالا

معرفی دستگاه نورد

اجزای دستگاه نورد شامل قفسه، غلتک ها، یاتاقان ها، محفظه محافظت از یاتاقان، نیرو محرکه حرکت غلتک و تجهیزات مکانیکی و الکتریکی می باشد، بیشترین کاربرد این دستگاه مربوط به کارخانه های فولاد است.

دستگاه نورد شامل دو غلتک استوانه ای شکل بوده که بر اثر اعمال نیرو توسط موتور در جهت مخالف نسبت به هم شروع به حرکت می کنند.

غلتک ها در محفظه ای به نام قفسه قرار دارند و بر اساس تعداد قالب و آرایش آنها به انواع مختلفی همچون قفسه دو غلطکی، سه غلطکی، اقماری و غیره تقسیم می شوند. در رابطه با ویژگی های این قفسه ها می توان گفت در قفسه های دو غلطکی امکان چرخش دو طرفه رول ها برای کاهش ضخامت وجود دارد و در قفسه های نورد سه غلطکی رول بالایی و پایینی در یک جهت و رول میانی در خلاف جهت آنها حرکت می کند، در صورت استفاده از قفسه های سه غلطکی دیگر نیازی به حرکت رفت و برگشتی نخواهد بود.

امروزه شاهد عرضه دستگاه های بسیار بزرگی هستیم که به راحتی می توان عملیات نورد را در کوتاه ترین زمان انجام داد به عنوان مثال با دستگاه نورد ورق آلومینیومی می توان ضخامت ورق را از 6 میلی متر به 20 میکرومتر تبدیل کرد، در برخی دیگر از دستگاه های نورد نیز قابلیت شکل دهی به فولاد وجود دارد.

یکی دیگر از مهم ترین کاربردهای دستگاه نورد از بین بردن انحنای سطح قطعه مورد نظر است که با عملیات تراز کردن غلتکی صورت می گیرد.

نورد تیرآهن

یکی از مراحلی که در فرآیند تولید تیرآهن صورت می گیرد، عملیات نورد به دو شکل گرم و سرد است که با هدف رسیدن به ابعاد مورد نظر صورت می گیرد. تیرآهن تولید شده با نورد گرم به جهت انعطاف پذیری بالا، بیشترین استفاده را در ساخت و ساز دارد و تیرآهن های حاصل از نورد سرد به جهت دارا بودن مقادیری از عنصر کربن، دوام و سختی بسیار بالایی داشته و در مواردی که نیاز به تحمل بالایی است کاربرد دارد.

در تولید تیرآهن ابتدا شمش های فولادی با ابعادی مشخص درون کوره های نورد قرار گرفته و سپس با عبور از قفسه های متشکل از غلتک، وارد مرحله پیشنورد شده و تغییر شکل در شمش صورت می گیرد.

نحوه تولید میلگرد با نورد

میلگرد با روش های مختلفی تولید می شود اما اگر قصد دارید در نهایت میلگردی با مرغوبیت بالا داشته باشید، عملیات نورد میلگرد بهترین گزینه است. در نورد گرم می توان با عبور دادن شمش های فولادی از غلتک های خطوط نوردِ پیوسته تغییر شکل زیادی در آنها ایجاد کرد و با نورد آرماتور، آج زنی محصول را انجام داد.

در نهایت میلگردها در طول های 24 و 36 متری برش داده شده و داخل بسته بندی قرار می گیرند. همچنین برخی میلگردها با نورد سرد نیز تولید می گردند، این روش موجب می شود آرماتورها ناحیه تسلیم نداشته و در نهایت به فولاهایی بسیار سخت با شکل پذیری پایین تبدیل شوند.

ورق های فولادی نورد گرم بهتر است یا نورد سرد؟

دستگاه نورد ورق دارای قفسه ها، غلطک ها، یاتاقان ها و یک محفظه جهت محافظت از قطعات است.

برای ورق می توان از دستگاه نورد دو غلطکی استفاده نمود، در این دستگاه با چرخش دو طرفه ی غلطک ها ضخامت قطعه هربار کاهش یافته و بیشترین کاهش در سطح مقطع صورت می گیرد. در این متد ورق بین دو غلطک تغییر شکل می دهد و بیشترین کاهش در سطح آن صورت می گیرد.

https://hamiransteel.com/

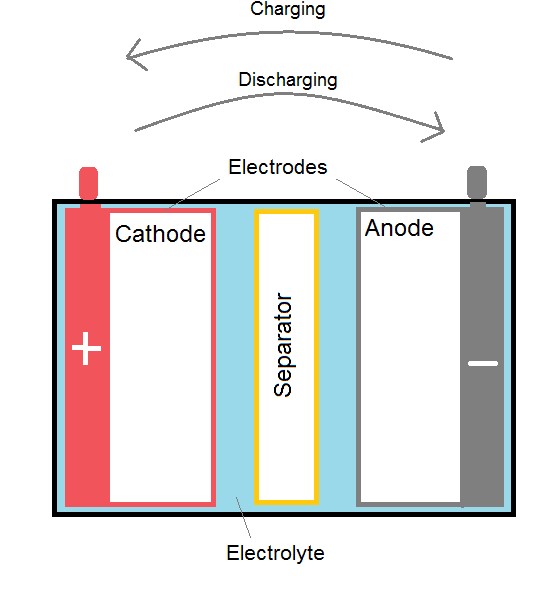

قسمت های اصلی باتری: کاتد، آند، الکترولیت و تفکیک کننده.

قسمت های اصلی باتری: کاتد، آند، الکترولیت و تفکیک کننده.

راهنمای سرمایهگذاری و مراحل احداث نیروگاه خورشیدی

راهنمای سرمایهگذاری و مراحل احداث نیروگاه خورشیدی